左のメニューを選択してください

- 製品一覧

-

注目製品

注目製品

新製品やラベル業界におけるトレンド製品を注目製品としてご紹介

チルド環境対応ラベル素材 再剥離タイプ

チルド環境下や結露面への貼付性に優れ、繰り返し貼って剥がせる再剥離ラベル素材です。

リターナブルラベル素材(フィルム基材)アルカリ温水洗浄タイプ

使用済みプラスチック容器回収後の洗浄工程できれいに剥がれるラベル素材です。

ハーフ蒸着ラベル素材

金属調でありながら光を透過させるため、透明感を生かしたデザインが可能なラベル素材

産業用デジタル印刷機対応ラベル素材(耐水紙)

各種デジタル印刷機に対応した耐水紙を使用したラベル素材です。

ホットメルト粘着剤使用ラベル素材

汎用強粘着タイプのホットメルト粘着剤を使用したラベル素材を「HVTシリーズ」として展開し、ラベルの製造・廃棄時におけるCO2排出量の削減が可能となります。

モノマテリアルラベル素材

被着体の材質とラベル素材の表面基材および粘着剤層をモノマテリアル(単一素材化)することでリサイクル適性の向上に貢献します。

プラスチック代替ラベル素材ダイレクトサーマルタイプ

プラスチック代替ラベル素材 「PLALESS(プラレス)シリーズ」のダイレクトサーマルタイプです。

高平滑グラシン剥離紙使用ラベル素材

ポリエチレン不使用でありながら、高平滑性を実現した剥離紙を使用したラベル素材です。

環境配慮製品

リユース、リサイクル、リデュースなど幅広いニーズに対応した環境配慮ラベル素材

チルド環境ラベル製品

チルド環境(-5~5℃)での凹凸面や結露・霜面への貼付性に優れ、改正食品衛生法に準拠したラベル素材

- 品番で探す(技術資料)

- 業界で探す

-

機能で探す

機能で探す

抗菌性

抗菌作用のある基材を使用したラミネートフィルム

食品安全性

改正食品衛生法に準拠した安全・安心のラベル素材

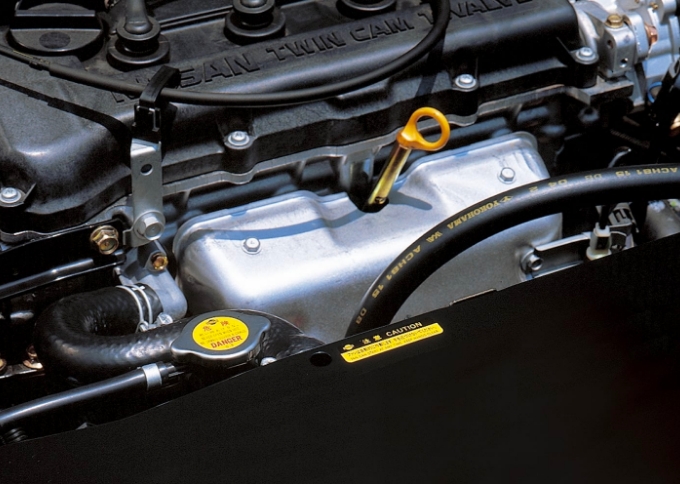

油面貼付性

油の付着した被着体に直接貼れる油面貼付性に優れたラベル素材

耐ブリスター性

ラベルの浮きや膨れの発生を抑制する、耐ブリスター性があるラベル素材

低温・結露面適性

低温環境の中でも冷蔵や冷凍、液体窒素保存など用途や条件に合わせたラベル素材

再剥離性

ラベルを剥がす際に、きれいに剥がせる再剥離性の機能を持ったラベル素材

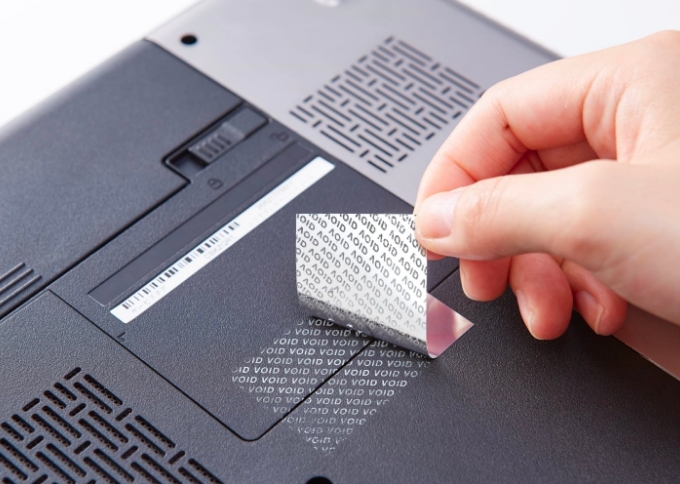

セキュリティー

ラベルの再利用や転用を防止するセキュリティー性の高いラベル素材

粗面貼付性

粗面や凹凸面にしっかりと追従し、使い終わるまで剥がれにくいラベル素材

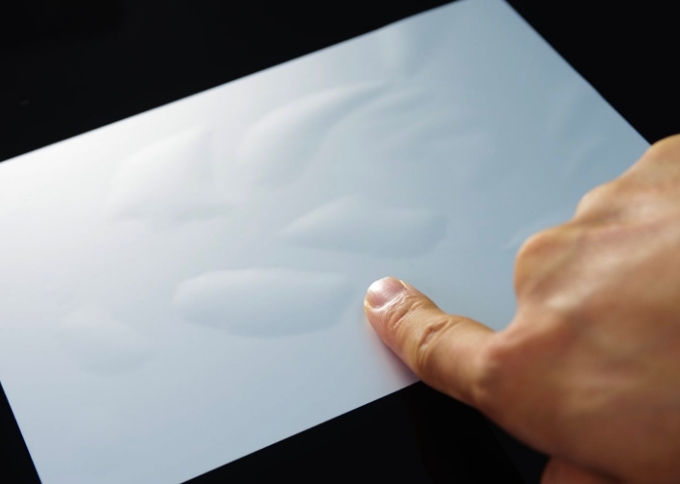

易貼付性

貼る際に空気が残りにくく、比較的大きな面積のラベルでも簡単に、きれいに貼付できる易貼付性に優れたラベル素材

曲面貼付性

曲面にしっかりと追従し、ボールペンなど細い被着体でも剥がれにくい曲面貼付性に優れたラベル素材

スクイーズ性

柔軟性があり二次・三次曲面への追従性に優れたラベル素材

耐熱性

高温環境下でも収縮や変形、変色が生じにくいラベル素材

意匠性

白や透明以外にもさまざまな意匠性、風合いをもったラベル素材

耐擦過性

耐擦過性に優れたラベル素材やラミネートフィルム

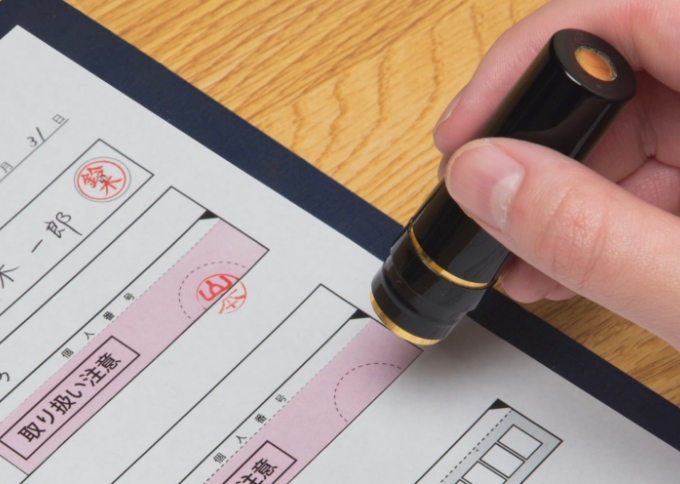

捺印適性

インクがしっかりと定着し、明瞭な印影をキープできるラベル素材

電子レンジ適性

電子レンジ適性があるサーマルラベル素材

-

環境配慮製品

環境配慮製品トップ

- 産業用デジタル印刷機対応ラベル素材(耐水紙)

- ホットメルト粘着剤使用ラベル素材

- モノマテリアルラベル素材

- バイオマス原料使用ラベル素材

- プラスチック代替ラベル素材

- FSC®認証紙ラベル素材

- プラスチックコンテナ用ラベル素材

- リターナブルラベル素材

- 再剥離ラベル素材

- 全離解可能粘着紙

- 再生PET樹脂使用ラベル素材

- 同質同素材ラベル カイナスKEE・KEPシリーズ

- 同質同素材ラベル カイナス KES・KEAシリーズ

環境配慮製品

リユース、リサイクル、リデュースなど幅広いニーズに対応した環境配慮ラベル素材

産業用デジタル印刷機対応ラベル素材(耐水紙)

各種デジタル印刷機に対応した耐水紙を使用したラベル素材です。

ホットメルト粘着剤使用ラベル素材

汎用強粘着タイプのホットメルト粘着剤を使用したラベル素材を「HVTシリーズ」として展開し、ラベルの製造・廃棄時におけるCO2排出量の削減が可能となります。

モノマテリアルラベル素材

被着体の材質とラベル素材の表面基材および粘着剤層をモノマテリアル(単一素材化)することでリサイクル適性の向上に貢献します。

バイオマス原料使用ラベル素材

一般社団法人日本有機資源協会が運営する「バイオマスマーク」の認定を取得したラベル素材

プラスチック代替ラベル素材

脱プラスチック需要に対応し、耐水性に優れた紙を使用したラベル素材

FSC®認証紙ラベル素材

表面基材にFSC®認証紙を使用したラベル素材

プラスチックコンテナ用ラベル素材

配送過程ではしっかり貼られ、使用後は温水洗浄により簡単に剥がすことができるラベル素材

リターナブルラベル素材

日本酒などの飲料瓶を回収後、弱アルカリ溶液での洗浄工程で簡単に剥がすことができるラベル素材

再剥離ラベル素材

ラベルを剥がす際に、きれいに剥がせる再剥離性の機能を持ったラベル素材

全離解可能粘着紙

紙のリサイクルにおける“粘着紙=禁忌品”という従来の常識を覆し、表面基材、粘着剤、剥離紙のすべてを古紙として再生処理できる粘着紙

再生PET樹脂使用ラベル素材

使用済みPETボトルを原料にした環境配慮型ラベル素材

同質同素材ラベル カイナスKEE・KEPシリーズ

各種容器類などのプラスチック成形品と同質同素材の表面基材を使用し、被着体に貼ったままプラスチックのリサイクルが可能なラベル素材

同質同素材ラベル カイナス KES・KEAシリーズ

コピー機やエアコンなどの家電製品の筐体で使用されるプラスチック成形品と同質同素材の表面基材を使用し、ラベルを貼ったままリサイクルが可能なラベル素材

-

可変情報印字用ラベル素材

可変情報印字用ラベル素材

お手持ちのプリンタの出力方式に合わせ豊富なラインアップからお選びいただけます。

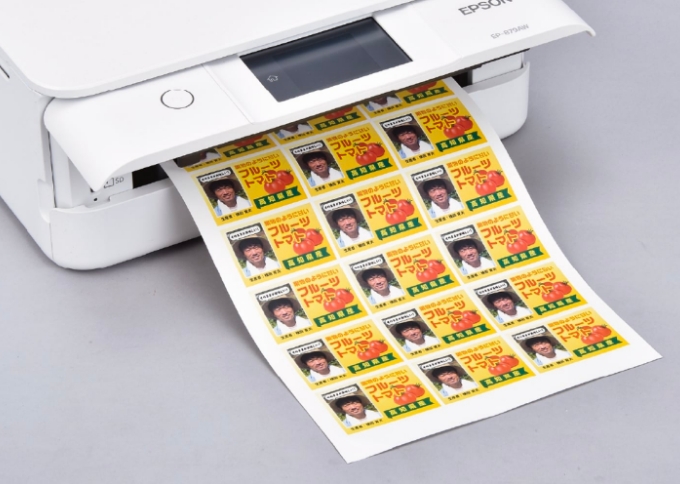

インクジェット方式対応 LJ/FJシリーズ

インクジェットプリンタで要求される各種性能をクリアしています。

電子写真方式対応 LN/FNシリーズ

画像再現性、トナー密着性、電気特性、滑り性、柔軟性に優れた製品群です。

ダイレクトサーマル方式対応 LD/FDシリーズ

印字適性や感度特性、経済性などに優れた製品群です。

溶融型熱転写方式対応 LR/FR/HRシリーズ

表面平滑性や適度なクッション性、優れたインクの定着性を兼ね備えた製品群です。

-

UL/CUL規格対応製品

UL/CUL規格対応製品

印刷用粘着ラベル素材と可変情報印字用ラベル素材および各メーカーの主要インクリボンにおいて、幅広くUL/CUL規格の認定を取得

-

デジタル印刷用ラベル素材

デジタル印刷用ラベル素材

各種デジタルラベル印刷機による印刷テストをクリアしたラベル素材

-

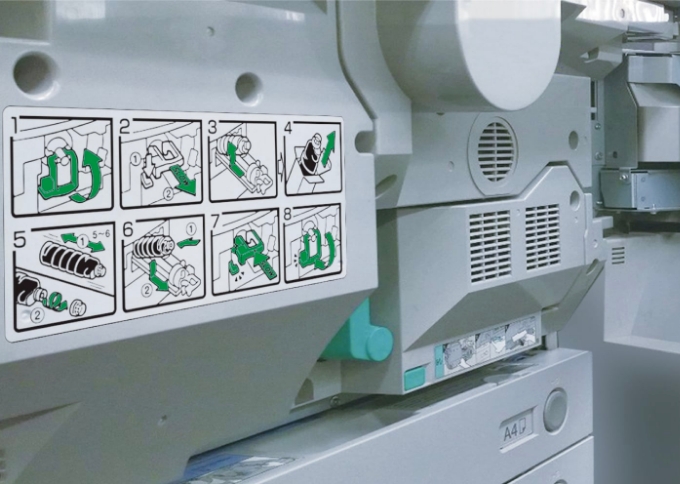

デジタルラベル印刷機

UL/CUL規格対応製品

ラベル素材の特性を最大限に引き出すデジタルラベル印刷機をラインアップしています。

ラベル素材を知る

研究開発体制

- 油面用ラベル素材油面でもしっかり貼付。常識を覆した画期的なラベル

- リターナブルラベル素材リサイクルの未来を照らす「剥がさず、剥がれる」技術

- バイオマス原料使用ラベル素材「バイオマスマーク」の認定を取得した環境配慮型ラベル素材

- ハーフ蒸着ラベル素材金属調でありながら透明感を生かしたデザインを可能にするラベル素材

- ホットメルト粘着剤使用ラベル素材ラベル製造・廃棄時のCO2排出量を約25%削減

- モノマテリアルラベル素材PET製容器とのモノマテリアル化を実現

- 高平滑グラシン剥離紙使用ラベル素材ポリエチレンラミネート加工なしでもきれいで滑らか

- ウエットティッシュ用ラベル素材しっとりした開け心地で繰り返し貼れる

「貼る」のさらに先へ。

開発しているのはラベルの未来ですラベルで社会はより良い方向に変えられる、私たちはそう信じています。

油面用ラベル素材油面でもしっかり貼付。常識を覆した画期的なラベル

粘着剤の成分が油を吸収することで、「脱脂することなくラベルが貼れる」を可能にしました。

リターナブルラベル素材リサイクルの未来を照らす「剥がさず、剥がれる」技術

使用済みプラスチック容器回収後の洗浄工程できれいに剥がれるため、リサイクル効率を促進します。

バイオマス原料使用ラベル素材「バイオマスマーク」の認定を取得した環境配慮型ラベル素材

長年にわたりバイオマス原料を使用した多様なラベル素材を展開してきた実績が評価されました。

ハーフ蒸着ラベル素材金属調でありながら透明感を生かしたデザインを可能にするラベル素材

高い意匠性を持ちながら環境課題にも応えられる、他にはないユニークさが好評です。

ホットメルト粘着剤使用ラベル素材ラベル製造・廃棄時のCO2排出量を約25%削減

リンテックが目指すCO2排出量50%以上削減に貢献する強力な製品と期待されています。

モノマテリアルラベル素材PET製容器とのモノマテリアル化を実現

リサイクル効率化の鍵は、容器との単一素材化と洗浄工程でのインク除去機能付与にありました。

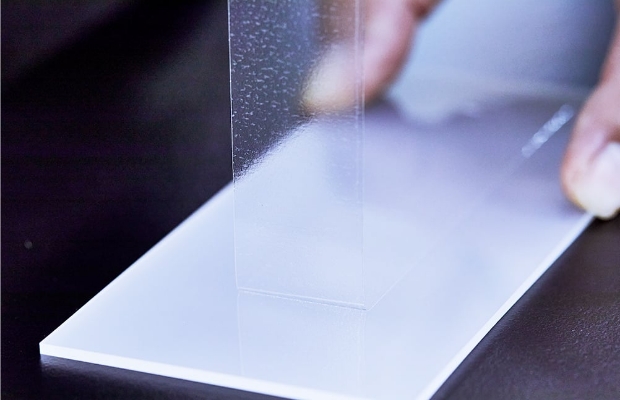

高平滑グラシン剥離紙使用ラベル素材ポリエチレンラミネート加工なしでもきれいで滑らか

見た目の美しさだけでなく、ラベル素材全体が環境に配慮した設計になっている点も強みです。

ウエットティッシュ用ラベル素材しっとりした開け心地で繰り返し貼れる

バランスのとれた粘着力が「しっかり貼付する」のに「しっとり剥がせる」を可能にしました。

サイト内検索

※リンテック株式会社のサイトにジャンプして、検索結果を表示します。